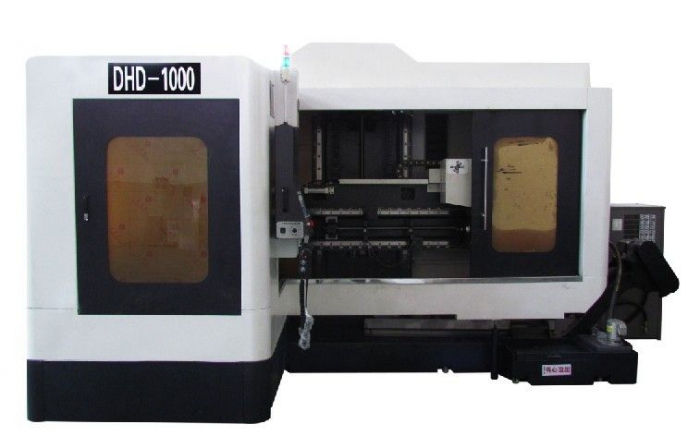

鉆孔機的機械結構特點

文章作者:臺翰機械 發布時間: 瀏覽次數:2000次

摘要:

立式深孔鉆是高精度(精確度)、高效率的自動化設備,但由于鉆孔數量大、連續加工發熱等因素影響工件的精度,自動控制不能進行人工干預所以在設計要求上比通常用的鉆孔機更嚴格、制造要求更精密。立式深孔鉆用特制的深孔鉆頭鉆削深孔時,刀具工作進給一段后快速退出,工件進行排屑,然后快速趨近加工部位再繼續工作進給,如此多次往復,直至加工出所要求孔深的進給,稱為分級進給.新的研發技術加強剛性、減少熱變形,提高精度等方面做出了相應措施。

下面介紹下鉆孔機的機械結構特點:

1.在鉆頭接觸面的過程中,使用噴頭進行冷卻液的噴射。深孔鉆深孔鉆是一款專門用于加工深孔的鉆頭,其可分為外排屑和內排屑兩類。深鉆孔Zui大的缺點就是散熱和排屑困難。專門用于加工深孔的鉆頭。在機械加工中通常把孔深與孔徑之比大于6的孔稱為深孔。深孔鉆削時,散熱和排屑困難,且因鉆桿細長而剛性差,易產生彎曲和振動。一般都要借助壓力冷卻系統解決冷卻和排屑問題。利用鉆孔機的Zui近回流設計出讓切削液在整個機床運行的時候進行冷卻鉆頭與零部件,伺服系統控制冷切液的開關,讓鉆孔機在工作(job)過程中進行噴射。目的是讓鉆頭在高速與長時間的工作下冷卻,減少工件的變形與斷鉆頭問題,讓鉆頭使用周期更長,達到高效率的加工設備要求。

2.在抵抗由于擠壓力與其他力引起的變形與誤差,再設計鉆孔機的時候會選擇剛性好的材質,剛性要比普通機床高50%,在加工過程中承受各種外力的作用,其目的是也是為了提高生產效率,減少變形及提高工件精度。深孔機床長工件采用由鏜桿尾部授油,四爪卡盤夾緊。授油器采用創新的主軸式結構形式,承重性能有很大提高,旋轉精度更高。床身導軌采用適宜深孔加工機床的雙矩形導軌,承載能力大,導向精度好.深孔鉆機床用普通車床改裝為深孔加工機床,由于其成本低、制造周期短以及一機多用 (車削、深孔鉆削、深孔鏜削和深孔珩磨 )等優點,已為許多生產廠家所接受。車床改裝為深孔加工機床主要有機床和油路兩大部分,機床部分主要有中心架、授油器和尾架 3大部件;油路部分組成。鉆孔機鉆孔機是指利用比目標物更堅硬、更銳利的工具通過旋轉切削或旋轉擠壓的方式,在目標物上留下圓柱形孔或洞的機械和設備統稱。也有稱為鉆機、打孔機、打眼機、通孔機等。通過對精密部件進行鉆孔,來達到預期的效果.

3.合理的結構布局,立式鉆孔機是針對于加工中心進行改良,主軸中心位于立柱的對稱面內,主軸控制與伺服系統控制都在機座下方進行安置,方便巡查與故障維修。在給進同時利用滑軌絲桿的剛性與耐磨度進行操控,在結構特點上確實比普通機床要使用耐久。

在鉆孔機的機械結構特點都是圍繞著:高效率、高精度(精確度)、壽命長的特點,再設計改良上與剛性精度修改,大部分的立式深孔鉆都是采用了動力給進的方式進行操作。

本文由自動鉆孔機廠家-臺翰機械整理發布,轉載請注明出處,原文地址:http://m.cesissi.com/news/196.html

上一篇:鉆孔機的六大“神奇”之處

下一篇:深孔鉆的實用性

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

-

18-10-07

Zui新資訊

/NEWS

在線客服

在線客服